El Lean Production es un sistema de producción que se desarrolló en Japón a causa de la difícil situación que se vivía en ese país luego de la segunda guerra mundial. Como se ha dicho, el Lean Production o Sistema Toyota se desarrolló principalmente para empresas manufactureras y buscó producir a bajos costos pequeñas cantidades de productos variados bajo la teoría del desperdicio cero y mejora continua. Taiichi Ohno (1912-1990), creador del sistema Toyota, afirmaba que “en su empresa estudiaban la línea de tiempo desde que el cliente hacía el pedido hasta que la empresa recibía el dinero e iban reduciendo esa línea por medio de la eliminación de los desperdicios que no agregaban valor”.

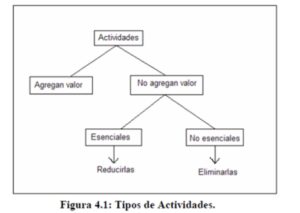

En general, las actividades las podemos separar en dos tipos: las que agregan valor al producto y las que no agregan valor al producto (Ver figura 4.1).  Ambas consumen recursos, tiempo y espacio; pero difieren en que las que agregan valor al producto convierten material o información hacia lo que es requerido por el cliente y las que no agregan valor no lo hacen.

Ambas consumen recursos, tiempo y espacio; pero difieren en que las que agregan valor al producto convierten material o información hacia lo que es requerido por el cliente y las que no agregan valor no lo hacen.

En el fondo, la esencia del sistema es eliminar o reducir al máximo cualquier elemento que no utilice lo mínimo absolutamente necesario de recursos, tiempo, espacio y esfuerzos para agregar valor al producto.

Los principios básicos y las herramientas utilizadas por esta filosofía de producción han sido extensamente difundidos en el sector industrial a partir de la publicación del libro “Lean Thinking” (Womack y Jones, 1996). También se han adaptado progresivamente para acomodarse a los requerimientos del sector de la construcción, denominando se “Lean Costruction”, Koskela (1992) puso las bases de la aplicación de la construcción, analizando los sistemas productivos alternativos: enfoque “just in time”, ingeniería concurrente, gestión de la calidad total y reingeniería de procesos, asi como las ideas implementadas en el proceso manufacturero de Toyota. Posteriormente, introdujo una visión integradora de la producción como flujo de información o de rec ursos, con tres objetivos fundamentales (Koskela, 2000): reducción de costes, ahorro de tiempo e incremento de valor para el cliente.

ursos, con tres objetivos fundamentales (Koskela, 2000): reducción de costes, ahorro de tiempo e incremento de valor para el cliente.

La filosofía de gestión queinspira la producción sin perdidas afecta a todas las actividades de la empresa, no solo a la producción; diferencia entre las actividades que agregan valor al producto y las que no lo hacen, e incrementa la eficiencia mediante la mejora continua y la tecnología (Campero y Alarcon, 2008). No obstante, la construcción se caracteriza por ser un proceso, cuya producción y gestión está basada en proyectos (Pellicer, 2007). De este modo, el enfoque “lean” intenta gestionar y mejorar estos procesos constructivos con el mínimo coste y el máximo valor, teniendo en cuenta las necesidades de los clientes; de este modo se pretende minimizar las pérdidas de recursos, esfuerzos y tiempos (Koskela, 2000).