por Paul Jones | Ene 10, 2022 | Administración

Planificar un proyecto es pensar y definir todas las actividades que deben realizarse para para llevar a buen término la construcción. Mientras más y mejor esté desglosado el proyecto en sus actividades esenciales mayor será la certidumbre a la hora de coordinar recursos humanos, materiales, equipos y hacer presupuestos. En la planificación de definen los flujos de trabajo y las relaciones de dependencias entre las distintas actividades.

¿Qué es un cronograma?

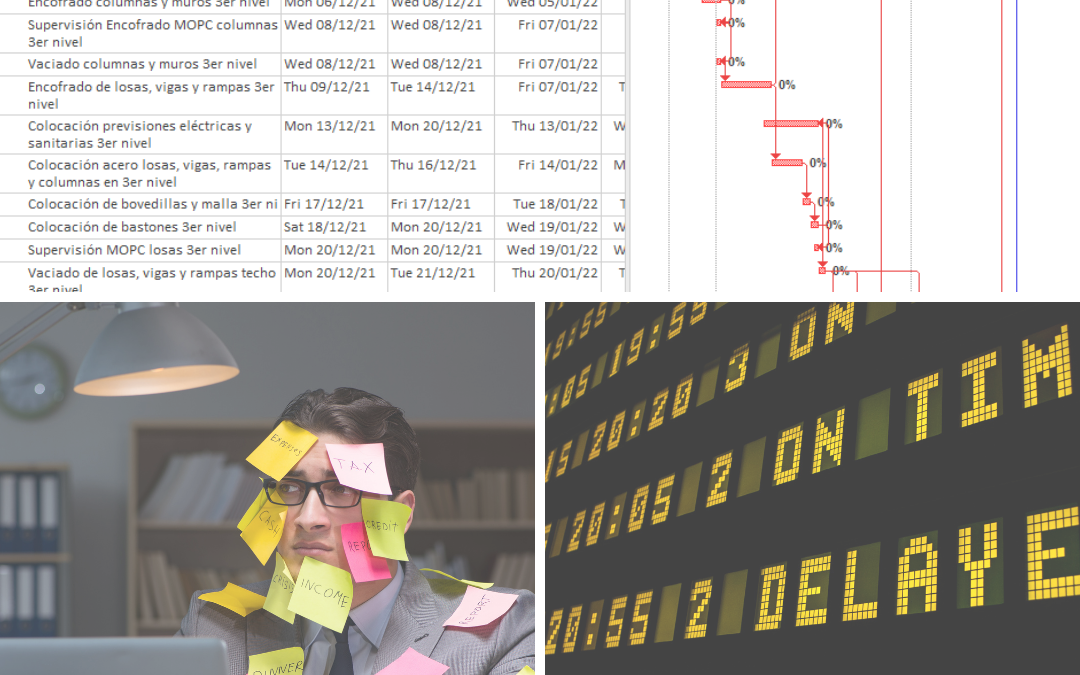

Un cronograma es un documento que incluye las asignaciones de duraciones y fechas para cada una de las actividades definidas en la planificación del proyecto. Estas duraciones deben ser coherentes con los métodos constructivos, recursos humanos, equipos y herramientas disponibles para el proyecto.

La ventajas principales de tener disponible un Cronograma de obra es que tienes ahí por escrito y de forma muy definida la metodología de trabajo, también está definido el tiempo que cada responsable dispone para completar sus actividades, mejora la comunicación hacia los trabajadores, ayuda a simplificar las tareas e incluso a adelantar algunas actividades optimizando su tiempo. Con un cronograma bien elaborado habrá poco margen para improvisación y se reducen mucho los errores.

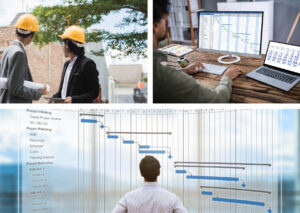

¿Por qué los proyectos no terminan a tiempo?, ¿Qué podemos hacer para evitar los retrasos?

“Los errores de la planificación pueden tener consecuencias desastrosas para la obra y, por extensión, para la empresa que la ejecuta. Hay muchos casos de incumplimiento de plazos, sobrecostes, retrasos injustificados, discrepancias entre constructor y cliente e incluso litigios para exigir daños y perjuicios. La mejor manera de minimizar estos problemas es generar una planificación lógica y racional, porque proporciona una herramienta basada en criterios técnicos, fáciles de manejar e interpretar”. Mattos, Aldo D.; Valderrama, Fernando.

La construcción es un sector muy especial porque el producto que elabora es único, una vez terminada y entregada la obra no se puede usar el mismo cronograma pues las construcciones son diferentes en tiempo, espacio, tamaño y forma. Muchas veces se comete el error de estimar tiempos y plazos a partir de un proyecto anterior sin tomar en consideración muchos detalles y circunstancias que traen novedades al nuevo proyecto y esto es automáticamente una mala planificación.

Según L. Baloyi y M. Bekker en los proyectos específicos de construcción, las causas más habituales de retrasos son:

- Imputables al cliente: las modificaciones en el diseño y el proceso lento de toma de decisiones.

- Imputables al constructor: la deficiente gestión de la obra y la mala planificación.

- Imputables a agentes externos: los retrasos en la entrega de

Con una buena planificación de Proyecto que se realice de forma colaborativa incluyendo al cliente, constructor y a los principales agentes externos posiblemente evite gran parte de esas causas habituales. Por un lado la planificación puede aportar mucho a conseguir diseños muy consensuados con el cliente si en etapas tempranas se le da participación al cliente. Para esto también es muy recomendable aplicar el VDC (diseño virtual de la construcción) para garantizar un mayor entendimiento de la arquitectura del proyecto por parte del cliente y demás involucrados. Pero ese será un tema para tratar en otro artículo.

Es clave la definición detallada de un cronograma que considere; el método constructivo que será empleado, las fechas para contrataciones de servicios/materiales en función de las actividades planificadas, de los recursos humanos, de herramientas y de los equipos disponibles.

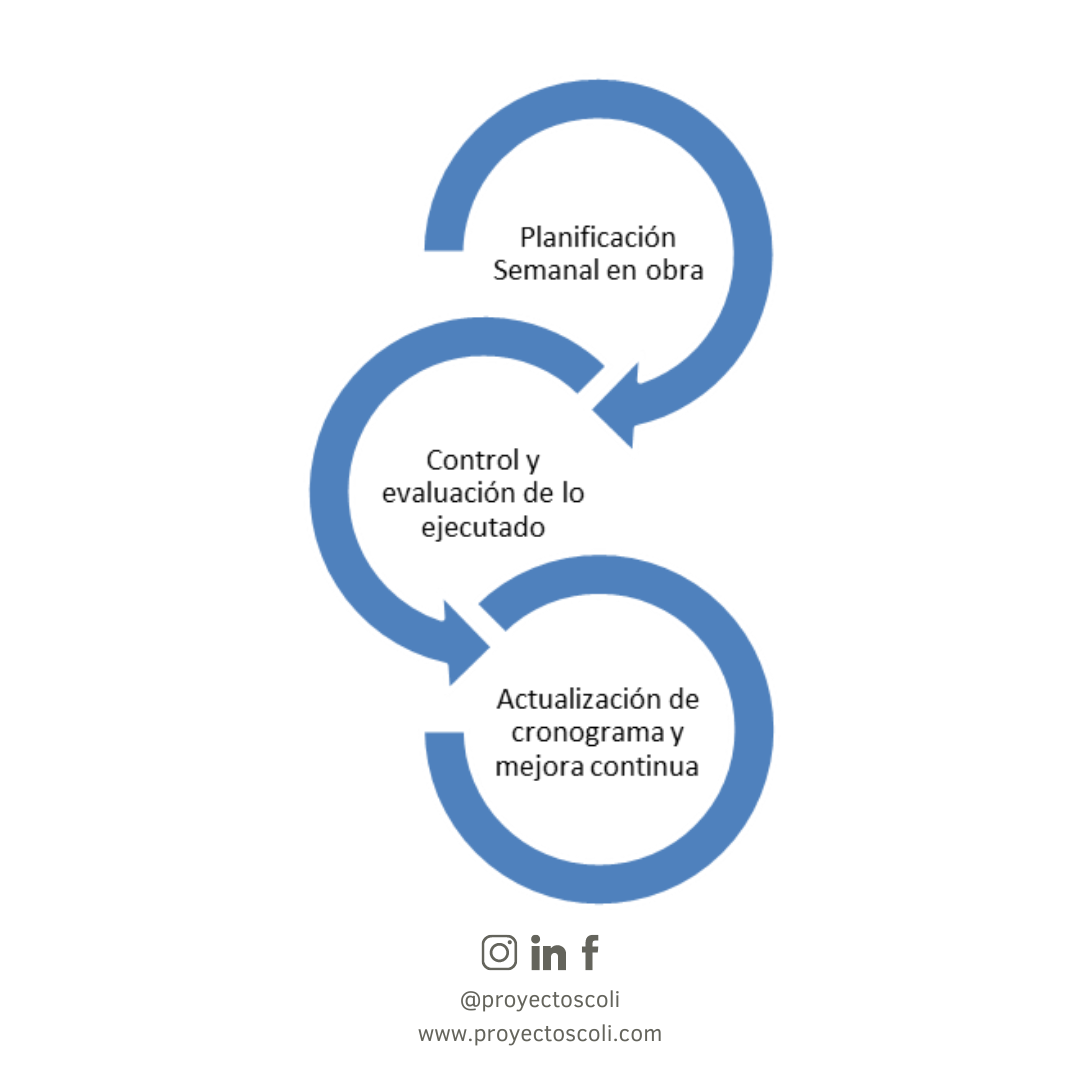

Finalmente una vez tienes un cronograma bien pensado, bien detallado, con las relaciones lógicas bien establecidas y las duraciones bien consensuadas por los participantes del proyecto es entonces cuando necesitas ir dando un constante seguimiento para controlar los eventos que generan incertidumbre y alteran el cronograma, tomar medidas correctivas, volver a planificar, actualizar el cronograma y repetir el proceso de control y seguimiento.

Finalmente una vez tienes un cronograma bien pensado, bien detallado, con las relaciones lógicas bien establecidas y las duraciones bien consensuadas por los participantes del proyecto es entonces cuando necesitas ir dando un constante seguimiento para controlar los eventos que generan incertidumbre y alteran el cronograma, tomar medidas correctivas, volver a planificar, actualizar el cronograma y repetir el proceso de control y seguimiento.

Con relación a las causas de retrasos imputables al cliente nosotros recomendamos implementar metodologías como VDC y BIM que ayudan mucho a la compresión del proyecto, a la toma de decisión visual para el cliente así como su participación más efectiva en la fase de diseño.

Con relación a las causas de retrasos imputables al constructor nosotros recomendamos la utilización de herramientas de la filosofía Lean Construction como el “Last Planner” o “ÚLTIMO PLANIFICADOR”, pues con esta metodología se logra gestionar semanalmente la variabilidad y la incertidumbres del proyecto que afectan el cronograma y poder tomar decisiones tempranas.

Con relación a las causas de retrasos imputables a los proveedores nosotros recomendamos planificar e incluir en el cronograma las fechas de contratación y entrega de esos materiales. De esa manera se le podrá dar un seguimiento más preciso mediante la aplicación del “ÚLTIMO PLANIFICADOR”. También es importante considerar la participación en la planificación maestra de proveedores y contratistas de esa partida y de aquel material que su retraso en obra es crítico para el proyecto.

Entendemos que sin planificación ni control, el equipo de obra acaba tomando las medidas cuando el retraso es ya irreversible. Cuanto antes pueda intervenir la dirección, mejor. En Proyectos COLI podemos ayudarte con esto, somos especialistas planificación y en elaboración de cronogramas de obra. También contamos con vasta experiencia en consultoría implementando el “Last Planner System” en proyectos de edificación de República Dominicana.

por Paul Jones | Oct 21, 2020 | Administración

El Lean Production es un sistema de producción que se desarrolló en Japón a causa de la difícil situación que se vivía en ese país luego de la segunda guerra mundial. Como se ha dicho, el Lean Production o Sistema Toyota se desarrolló principalmente para empresas manufactureras y buscó producir a bajos costos pequeñas cantidades de productos variados bajo la teoría del desperdicio cero y mejora continua. Taiichi Ohno (1912-1990), creador del sistema Toyota, afirmaba que “en su empresa estudiaban la línea de tiempo desde que el cliente hacía el pedido hasta que la empresa recibía el dinero e iban reduciendo esa línea por medio de la eliminación de los desperdicios que no agregaban valor”.

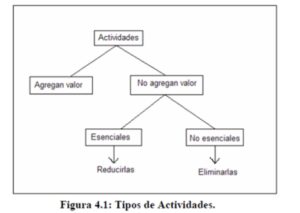

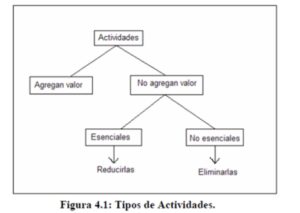

En general, las actividades las podemos separar en dos tipos: las que agregan valor al producto y las que no agregan valor al producto (Ver figura 4.1).  Ambas consumen recursos, tiempo y espacio; pero difieren en que las que agregan valor al producto convierten material o información hacia lo que es requerido por el cliente y las que no agregan valor no lo hacen.

Ambas consumen recursos, tiempo y espacio; pero difieren en que las que agregan valor al producto convierten material o información hacia lo que es requerido por el cliente y las que no agregan valor no lo hacen.

En el fondo, la esencia del sistema es eliminar o reducir al máximo cualquier elemento que no utilice lo mínimo absolutamente necesario de recursos, tiempo, espacio y esfuerzos para agregar valor al producto.

Los principios básicos y las herramientas utilizadas por esta filosofía de producción han sido extensamente difundidos en el sector industrial a partir de la publicación del libro “Lean Thinking” (Womack y Jones, 1996). También se han adaptado progresivamente para acomodarse a los requerimientos del sector de la construcción, denominando se “Lean Costruction”, Koskela (1992) puso las bases de la aplicación de la construcción, analizando los sistemas productivos alternativos: enfoque “just in time”, ingeniería concurrente, gestión de la calidad total y reingeniería de procesos, asi como las ideas implementadas en el proceso manufacturero de Toyota. Posteriormente, introdujo una visión integradora de la producción como flujo de información o de rec ursos, con tres objetivos fundamentales (Koskela, 2000): reducción de costes, ahorro de tiempo e incremento de valor para el cliente.

ursos, con tres objetivos fundamentales (Koskela, 2000): reducción de costes, ahorro de tiempo e incremento de valor para el cliente.

La filosofía de gestión queinspira la producción sin perdidas afecta a todas las actividades de la empresa, no solo a la producción; diferencia entre las actividades que agregan valor al producto y las que no lo hacen, e incrementa la eficiencia mediante la mejora continua y la tecnología (Campero y Alarcon, 2008). No obstante, la construcción se caracteriza por ser un proceso, cuya producción y gestión está basada en proyectos (Pellicer, 2007). De este modo, el enfoque “lean” intenta gestionar y mejorar estos procesos constructivos con el mínimo coste y el máximo valor, teniendo en cuenta las necesidades de los clientes; de este modo se pretende minimizar las pérdidas de recursos, esfuerzos y tiempos (Koskela, 2000).

por Paul Jones | Oct 21, 2020 | Administración

¿Qué es la planificación? Hay varias definiciones de lo que es planificación; pero que en su globalidad apuntan a lo mismo. Por ejemplo, según la American Management Association la planificación consiste en “determinar lo que se debe hacer, cómo se debe hacer, qué acción debe tomarse, quién es el responsable de ella y por qué”. Según esta definición vemos que la planificación abarca muchos aspectos y sería bueno desglosarlos para establecer de mejor manera lo s objetivos y las partes de la planificación.

s objetivos y las partes de la planificación.

Para explicar el proceso de planificación nos basaremos en el texto “Planificación de Obras” del profesor Gregorio Azócar. Según esta publicación, la planificación “es un instrumento que tiene como objeto permitir tomar decisiones racionales y oportunas en base a hechos y posibles repercusiones que las decisiones tomadas puedan acarrear”.

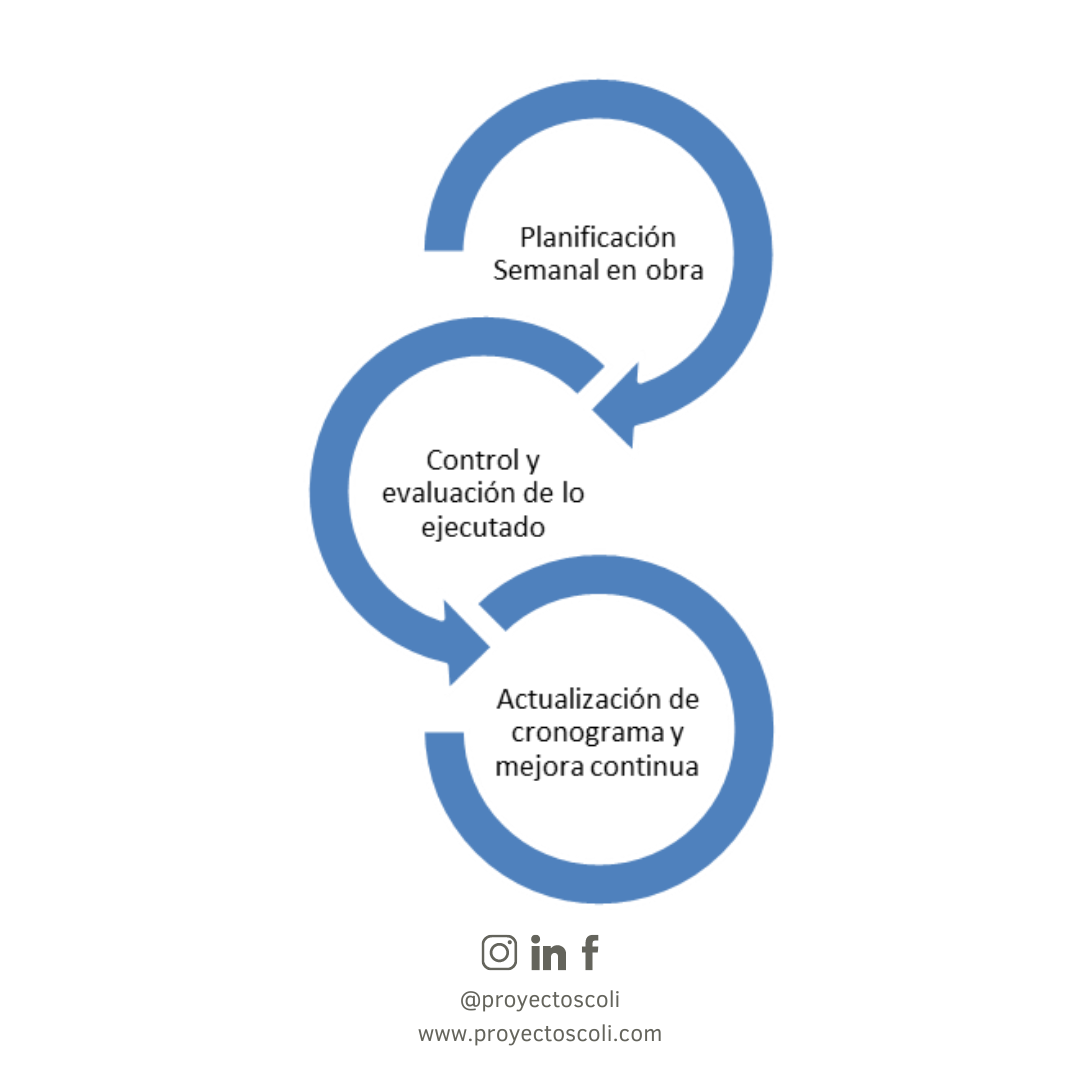

La planificación consta de tres fases: planeamiento, programación y control podemos ver esquemáticamente en qué cosiste la planificación de una obra.

El proceso del planeamiento es una primera subdivisión del proyecto y busca determinar los alcances de éste. Acá se busca conocer en la forma más precisa posible las condiciones generales en las cuales se va a desarrollar la construcción de la obra para establecer en forma clara las metas y las directrices que orientarán nuestra planificación (estudio). Luego hay que establecer con la mayor precisión posible una subdivisión de la obra en actividades e hitos para poder establecer un plan de trabajo (análisis). Finalmente, hay que determinar las relaciones existentes entre las actividades para poder establecer relaciones de orden estricto entre ellas (ordenamiento).

La programación es una etapa que está dirigida a evaluar los planes de trabajo escogidos determinando el tiempo total que podría demorar la obra, el costo de ella y los recursos que serían necesarios utilizar para cumplir con las metas señaladas. Finalmente, se debe realizar un seguimiento de la ejecución del proyecto de modo de contar en forma oportuna con información sobre lo que realmente está pasando en el proyecto.

Entonces en la etapa de control se comparan los datos obtenidos con el programa marco y se toman las acciones para corregir las diferencias que se hayan producido. Esto puede darnos un diagnóstico de lo que puede ser el futuro de nuestro proceso de construcción. Las decisiones correctivas que se tomen modificarán necesariamente el programa, lo que generará un proceso de actualización que dará como resultado el programa vigente.

Todas las etapas antes mencionadas son importantes y del grado de detalle con que se realice cada una dependerá el futuro de nuestro proyecto. Según mi parecer y sin desconocer la importancia de todas y cada una de las etapas de la planificación, la etapa de control es particularmente importante ya que es la oportunidad que tenemos para tomar acciones correctivas, pues no hay que olvidar que la planificación que se realiza inicialmente y que genera el diagrama de barras sólo plasma las intenciones de lo que queremos hacer y no lo que efectivamente haremos. Por esto, realizar un seguimiento de lo que pasa en terreno, contrastarlo con lo que se tenía planificado y tomar acciones correctivas acertadas basándonos en hechos ciertos observados, puede marcar la diferencia entre el éxito y el fracaso de un proyecto.

Finalmente una vez tienes un cronograma bien pensado, bien detallado, con las relaciones lógicas bien establecidas y las duraciones bien consensuadas por los participantes del proyecto es entonces cuando necesitas ir dando un constante seguimiento para controlar los eventos que generan incertidumbre y alteran el cronograma, tomar medidas correctivas, volver a planificar, actualizar el cronograma y repetir el proceso de control y seguimiento.

Finalmente una vez tienes un cronograma bien pensado, bien detallado, con las relaciones lógicas bien establecidas y las duraciones bien consensuadas por los participantes del proyecto es entonces cuando necesitas ir dando un constante seguimiento para controlar los eventos que generan incertidumbre y alteran el cronograma, tomar medidas correctivas, volver a planificar, actualizar el cronograma y repetir el proceso de control y seguimiento.

Ambas consumen recursos, tiempo y espacio; pero difieren en que las que agregan valor al producto convierten material o información hacia lo que es requerido por el cliente y las que no agregan valor no lo hacen.

Ambas consumen recursos, tiempo y espacio; pero difieren en que las que agregan valor al producto convierten material o información hacia lo que es requerido por el cliente y las que no agregan valor no lo hacen. ursos, con tres objetivos fundamentales (Koskela, 2000): reducción de costes, ahorro de tiempo e incremento de valor para el cliente.

ursos, con tres objetivos fundamentales (Koskela, 2000): reducción de costes, ahorro de tiempo e incremento de valor para el cliente.

s objetivos y las partes de la planificación.

s objetivos y las partes de la planificación.